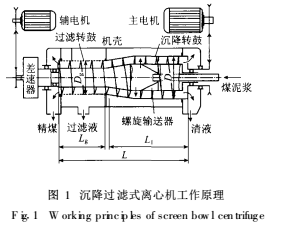

| 速器組成. 主電動機通過膠帶輪帶動轉鼓高速旋轉, 在行星 | ||

| 差速器的作用下, 差速器的輸出軸帶動螺旋輸送器與轉鼓作 | ||

| 同向轉動, 但有一定的差轉速. | 礦漿由進料管通過位于螺旋 | |

| 輸送器內筒上的加速器加速后, | 進入沉降轉鼓內的柱錐交界 | |

| 處, 轉鼓高速旋轉產生的比重力高幾百倍的離心力, 使固相 | ||

| 顆粒從液體里分離出來, 并沉降到轉鼓內壁, 該過程稱為離 | ||

| 心沉降; 經初步脫水后的固相由螺旋推送器推送到帶篩網的 | ||

| 過濾段, 在離心力的作用下經過進一步過濾脫水后由排料口 | 圖 1 沉降過濾式離心機工作原理 | |

| 排出, 這一過程稱為離心過濾. | F ig 1 | W orking princ ip les of screen bow l cen trifug e |

| 材料制成, 耐磨性好, 使用壽命可達 15 000 h; G產 G900 1800型離心機 ( 以下簡稱 G900) | 所用篩網采 | |

| 用不銹鋼材料, | 壽命只有 1 000 h. 改進設計后的 G900Ⅱ型離心機, 篩網采用高鋁陶瓷材料, | 其耐磨系數 |

| 為碳化鎢的 1 /6 | 5, 價格為碳化鎢的 1 /6, 有論文分析高鋁陶瓷濾網的使用壽命可達 6 000 h. | |

| G產離心機的篩網縫隙為 0 | 2~ 0 5 mm, 多數離心機篩縫在 0 35 mm. | |||||

| 2 5 螺旋葉片的導程 S | ||||||

| 葉片的磨損. 螺旋導程較大時, 可減少輸送功率、軸向力和葉片的磨損. | 缺點是固相在轉鼓內的停留時間 | ||||||||||

| 短, 可能達不到煤泥脫水所必需的時間, 輸送效率低. | 導程過小會引起煤泥在螺旋葉片間搭橋, 使螺旋通 | ||||||||||

| 道堵塞, 造成分離過程不能進行. | G900Ⅱ型離心機的導程為 305 mm, 約為轉鼓直徑的 1 /3, | 在過濾轉鼓 | |||||||||

| 內走的路程不到 2圈. | |||||||||||

| 2 6 進口與G產離心機結構參數的比較 | |||||||||||

| 進口與G產離心機結構參數的比較見表 1. | |||||||||||

| 表 1 | 結構參數的比較 | ||||||||||

| Tab le 1 Comparison of struc ture p aram eters | |||||||||||

| 型 號 | D /mm | L /D | L1 /mm | D g /mm | L g /mm | b /mm | S /mm | / ( ) | 濾網材料 | ||

| SB6400[ 2] | 1 118 | 3 00 | 1 539 | 876 | 1 128 | 0 38 | 10 | 碳化鎢 | |||

| G900[ 3] | 900 | 2 00 | 407 | 640 | 495 | 0 50 | 250 | 12 | 不銹鋼 | ||

| G900Ⅱ[ 4] | 900 | 2 00 | 675 | 730 | 552 | 0 50 | 305 | 13 | 高鋁陶瓷 | ||

| TCL- 1134[ 5] | 1 100 | 2 92 | 0 300 35 | ||||||||

| TCL- 1418[ 5] | 1 358 | 1 38 | 0 250 35 | ||||||||

| W LG1100[ 5] | 1 100 | 2 39 | 0 200 35 | ||||||||

| 表 2 | 操作參數的比較 | ||||||||

| Tab le 2 | Com parison of operational param eters | ||||||||

| 型 | 號 | F r | a /% | Q /t | h- 1 | h /mm | N /kW | ||

| SB6400[ 2] | 624 /755 | 2 | 5 | 35~ | 45 | 283 | |||

| G900[ 3] | 196 /315 | 2 | 0 | 9 75 | 110 | ||||

| G900Ⅱ[ 4] | 322 /504 | 1 | 8 | 12 2~ | 29 | 8 | 110 | ||

| LW Z1200 | 1800[6, 7] | 242 /329 | 2 | 1 | 30~ | 40 | 185 | ||

| LW Z1100 | 2600[8] | 400 /700 | 30~ | 35 | 50 /75 /100 | 250 | |||

| DM I900 | 1800[ 5] | 1 300 | 91 m3 | /h | 112 | ||||

| DM I1000 | 1800[ 5] | 1 110 | 114 m3 | /h | 186 | ||||

| DM I1100 | 3300[ 5] | 1 225 | 180 m3 | /h | 298 | ||||

| TCL- 1134[ 5] | 301 /1 039 | 300 | |||||||

| TCL- 1418[ 5] | 175 /321 | 190 | |||||||

| W LG1100[ 5] | 302 /498 | 21 16 | 225 | ||||||

| 表 3 | 分離效果的比較 | ||||||||||

| Tab le 3 | Comparison of dewatering re su lts | ||||||||||

| 型 號 | 物 料 | Q /t | h- 1 | - 0 044* | 入料灰分 | 產品水分 | 離心液濃度 | 濾液濃度 | |||

| /% | /% | /% | /g L- 1 | /g L- 1 | |||||||

| SB6400[ 2] | 原生煤泥 | 35 | ~ 45 | 32 | 66 | 17 | 13 | 19 | 60 | 40~ 70 | 275~ 310 |

| LW Z1200[ 6] | 原生煤泥 | 30 | ~ 40 | 20 | 38 | 40 | 12 | 15 | 70 | 187 (含濾液 ) | |

| SB6400[ 2] | 浮選精煤 | 35 | ~ 45 | 22 | 74 | 20 | 13 | 18 | 50 | 40~ 70 | 275~ 310 |

| W LG900[ 3] | 浮選精煤 | 11 | ~ 14 | 43~ 53 | 10 | 19 | 20 ~ 24 | 109 00 | 446 00 | ||

| W LG900Ⅱ[ 4] | 浮選精煤 | 29 | 30 | 18 | 44 | 21 | 09 | 10 27 | 20 22 | ||

| W LG1100[ 5] | 浮選精煤 | 21 16 | 42 | 80 | 7 | 76 | 22 | 12 | 75 69 | 375 12 | |